低水泥耐火澆注料表麵損毀具體分析及對策

低水泥耐火澆注料表麵損毀具體分析及對策,不定型耐火材料在整個耐火材料中所占的比例在不斷增大,其中增加多的是澆注料,澆注料使用量的增加主要是因為開發了低水泥和超低水泥結合澆注料技術。通常使用的是以鋁酸鹽水泥為結合劑的低水泥耐火澆注料,在鋁酸鹽水泥結合的耐火澆注料中,有相當一部分產品在施工後的養護過程中,坯體表麵容易發生一些損壞現象,輕則造成表麵粉化剝落,重則直接導致坯體失去結合強度而粉化坍塌。尤其對於大型的澆注料預製塊,是一個很大的損失,比如高爐用鐵溝、渣溝預製塊出現表麵粉化現象尤為嚴重,所以針對這種現象,對其損毀機理進行了分析,製定了切實可行的避免或減輕澆注料表麵損毀的方法和對策。

1 低水泥耐火澆注料表麵損毀的現象

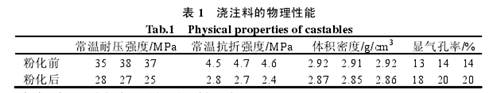

通常在低水泥耐火澆注料生產後自然養護過程中,24h 之內為自然反應排氣階段,坯體微熱,表麵慢慢硬化,經過 3~5 天的放置後,表麵就會出現起皮現象,在氣泡孔隙的周圍出現白色的細粒,輕輕用手按壓發現表麵 3~5mm 已經發軟,並逐漸粉化剝落,有的甚至達 10~15mm,這勢需影響產品的結構強度,導致產品使用壽命大大降低,以至不能使用。取剛澆注凝結的樣品和粉化後的樣品進行物理指標檢測,其結果見表 1。

2 低水泥耐火澆注料表麵損毀的原因分析

2.1 “堿雜質”引起的表麵粉化

在耐火澆注料的配方中,主要的耐火原料、水泥和鈉鹽外加劑等,都含有可溶性的鈉,在低檔的耐火原料中,堿金屬雜質含量往往比較高,外加劑也會引入鈉離子,而水泥的增加,體係的堿性增大,同時生成的水化礦物相也相對較多,在這些可溶堿的存在下發生一係列的反應。

澆注料中可溶性堿遇水解離,與空氣中的二氧化碳反應會產生碳酸鹽物,同時水泥水化,二者會繼續反應。不斷分解鈣化。

隻要有水泥水化產物存在,以上反應就將循環進行,產物的不斷分解,澆注料坯體就會由表及裏發生損壞。

澆注料中可溶堿的存在,增加了CO2的溶解度,是反應快速進行的重要前提。體係堿性越大,水化礦物相越多,則越有利於反應的進行。

2.2 養護的環境溫度和濕度

澆注料在澆注成型後,通常養護溫度在 15~20℃,大型的預製塊,為了養護強度的增加,會進入低溫窯進行 30~35℃的養護,經過觀察,養護溫度的提高能增強坯體的強度和使用壽命,並且坯體表麵出現粉化的現象也相應減少。可見坯體養護環境溫度和濕度,是損毀發生的一個重大因素。一般而言,濕度越大,越容易潤濕澆注料坯體內的氣孔,在潮濕的條件下,澆注料中可溶堿的解離更容易,上文2.1 所述的反應進行的更順利。

2.3 坯體的致密度的影響

坯體的致密度也是引起澆注料表麵粉化的一個重要因素,當坯體的致密度低時,氣孔率增大,空氣中的水幾二氧化碳可以更容易地通過擴散進入坯體中,使得損毀反應發生,導致坯體由表及裏的分解粉化。

2.4 施工加水量的影響

澆注料的初期強度及施工性能均與施工加水量有很大的關係,加水量多施工性能能好些,但對坯體的初期強度及致密度都有一定的副作用,同時加水量多勢需增加水化反應,更容易使坯體表麵粉化的發生。控製加水量,又很難達到施工的性能要求,所以施工的加水量也是一個產生損毀的影響因素。

3 澆注料表麵損毀的解決辦法

根據現有的對澆注料表麵產生損毀的原因分析,采用相應的措施來防止或降低表麵損毀的程度。

3.1 采用高純度的原料

高純度,高致密度的原料,可以減低可溶性堿金屬的含量,例如耐火礬土骨料盡量選用回轉窯煆燒,雜質少、體積密度高的,或采用致密剛玉為骨料,對於不經過煆燒的原料在雜質含量上嚴格控製,同時盡量少的控製加入量。

3.2 合理選用外加劑的種類

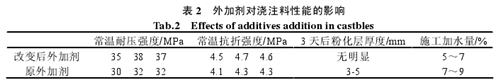

傳統的澆注料外加劑通常采用的是木質素鈣鹽及鈉鹽,使得澆注料的堿金屬含量增加,加速了水化分解的反應,經過調整,試驗了新型的複合減水劑,減少鈣鹽的加入,並在加入量上嚴格控製,通過實驗室驗證後在生產中進行了試驗,改變外加劑的種類,並達到理想的加入量,坯體表麵粉化的現象得到了改善,從 3~5 天延長到一周左右,同時坯體的強度也有所提高。不同的外加劑對澆注料性能的影響見表 2。這樣,再結合幹燥時間的控製,盡早幹燥,增強早期強度,現在坯體表麵粉化已經很少發生了。

3.3 施工用水的控製

加強了對施工水質的控製,盡量將水在生產之前先在大的容器中進行沉澱,避免水渾濁和混有雜質等,以減少其它能提高水泥水化速度的外加物的進入。

3.4 施工環境的控製

增強早期強度為了減少和降低澆注料的表麵和空氣的接觸程度,采取了表麵覆蓋的方法來封閉表麵氣孔,盡量隔絕二氧化碳和水汽向澆注料坯體中的擴散,從而阻止損毀反應。同時為盡早使坯體幹燥,加強了廠房的保溫,並在需要的情況下,將坯體進入低溫窯幹燥後脫模,使坯體在 36h 的理想養護期內硬化,保證澆注體的強度。

4 結論

通過以上對低水泥耐火澆注料預製塊坯體表麵發生損毀的原因分析,按照相應的解決方法並在生產中試驗,已經取得了明顯的效果,表麵粉化層厚度從 5mm 左右減少到基本消失,同時,施工加水量減少 2%,使澆注料的強度提高了近 10MPa,這對提高預製塊的使用壽命起到了很好的作用。

- 循環流化床鍋爐用到的耐火材料…

- 鍋爐本體用剛玉耐磨澆注料,2.…

- 耐火澆注料和耐火可塑料哪個好…

- 窯爐保溫用保溫磚還是用保溫澆…

- 回轉窯應用及水泥窯用耐火材料…

- 窯爐內襯用耐火磚,還是用耐火…

- 65高鋁耐火澆注料和65高鋁磚性…

- 當榮盛耐材遇上ChatGPT,這回答…

- 榮盛科技集團2023年品牌口號征…

- 耐火可塑料外加劑有哪些,開裂…

- 常見耐火材料原料、產品及窯爐…

- 怎麼讓耐火澆注料抗煤燃燒的氣…

- 耐火澆注料有哪些優勢,該怎麼…

- 熱烈歡迎新密市領導蒞臨榮盛科…

- 高鋁耐火水泥特點及應用

- 鬧元宵 | 換上新衣裳,來榮盛做…

- 喜訊!榮盛耐材被認定為「鄭州…

- 特種耐火材料氮化矽結合碳化矽…

- 輕質保溫澆注料的特點及性質介…

- 危廢焚燒回轉窯技術及內襯耐材…

在線谘詢(7*24)

在線谘詢(7*24) 電話谘詢

電話谘詢